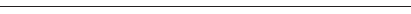

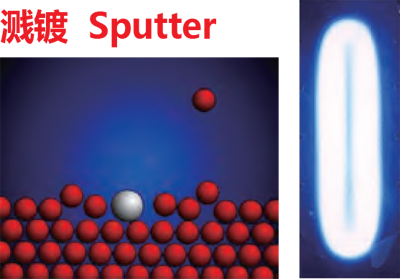

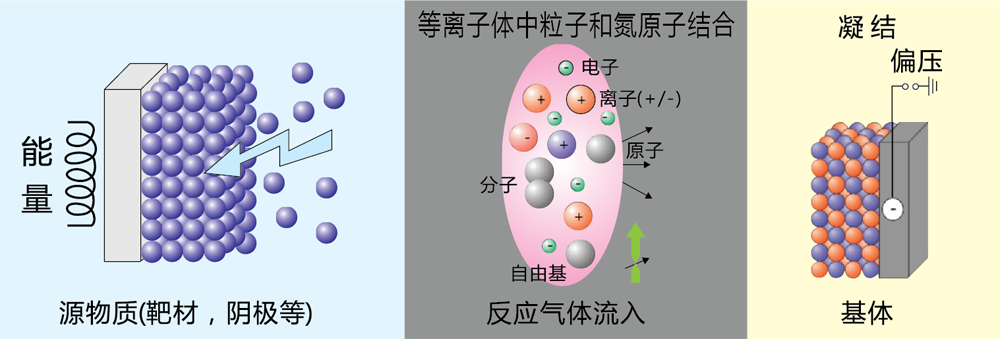

PVD塗層技術 PVD( Physical Vapor Deposition物理气相沉积或真空镀膜)是指在真空条件下,采用低电压,大电流的电弧放电技术,使金属靶材蒸发并使被蒸发物质与气体都发生电离,在产品表面形成一层1-10μm的超硬薄膜,是新技术表面处理领域的一项尖端技术。这种超硬PVD涂层薄膜因其在真空密封的腔体内成膜,故几乎无任何环境污染问题,是绿色环保技术; 可以轻松得到其他方法难以获得的高硬度、高耐磨性的陶瓷涂层、复合涂层,应用在工具、模具、零件上面,可以使寿命成倍提高,较好地实现了低成本、高收益的效果; 此外,PVD 涂层技术具相对低温的特点,可以在大部分基材上成膜。

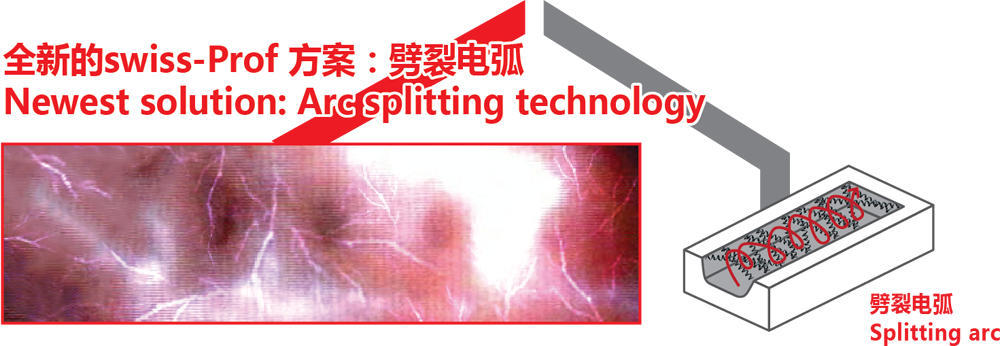

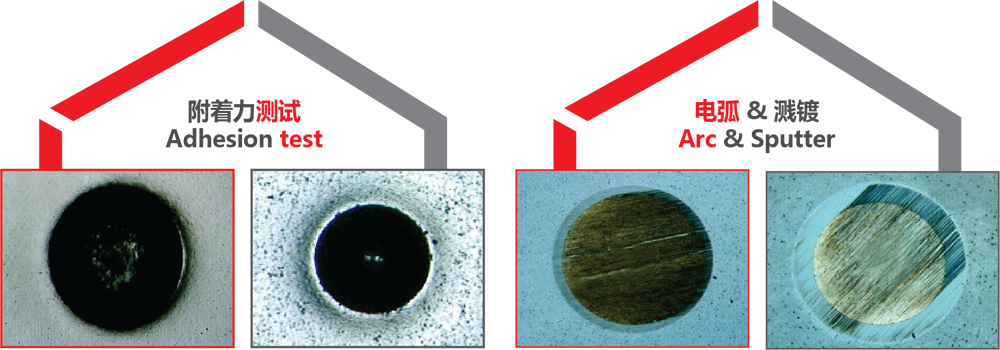

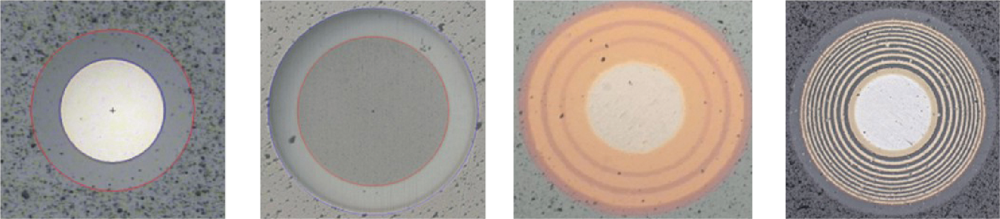

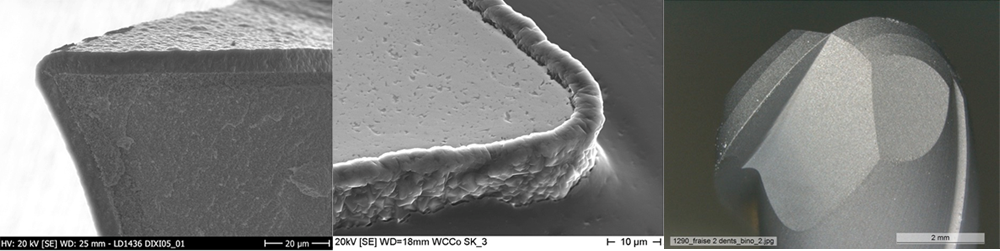

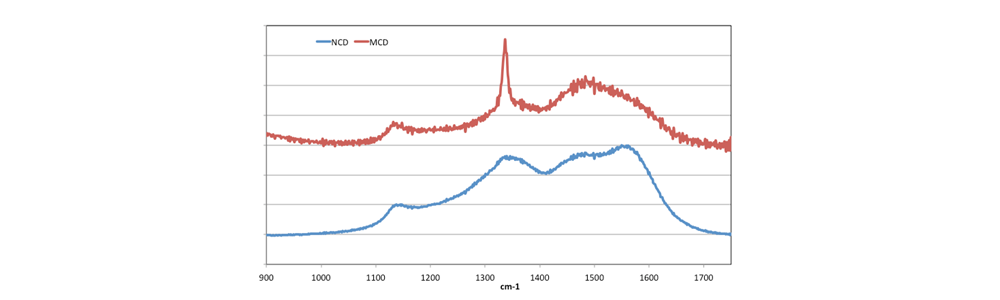

显微结构的比较

|

||||||||||||||||

涂层结构

|

||||||||||||||||

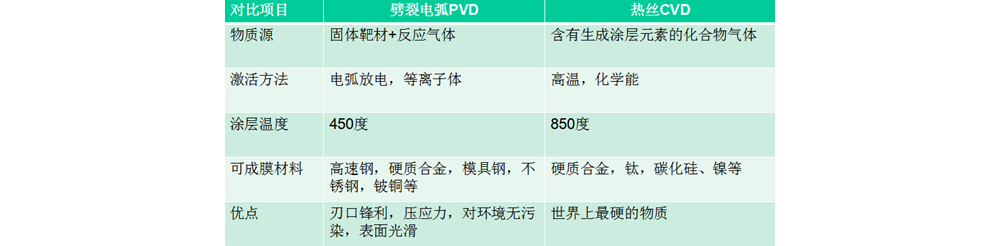

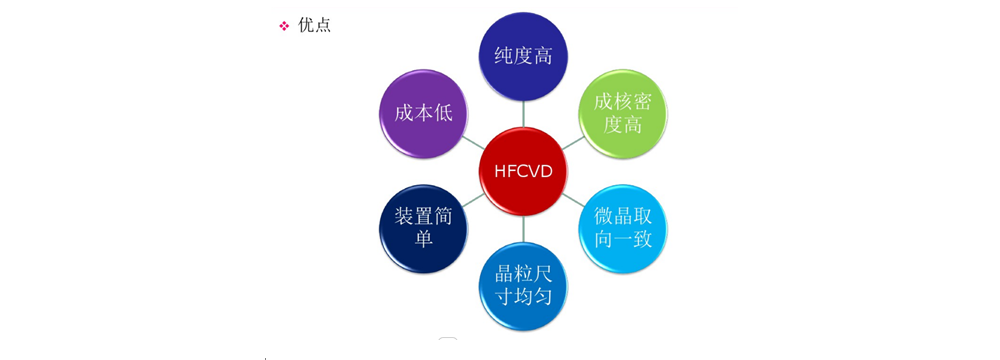

| CVD涂层技术 化学气相沉积技术(CVD)是通过化学反应的方式,利用加热及光辐射等各种能源,在反应器内使气态的化学物质经化学反应形成金刚石的固态沉积物的技术。 CVD与PVD的比较  热丝CVD法生产金刚石涂层

|